– Les services

NOS SERVICES

Rechercher, développer,

innover …

innover …

Utilisant les brevets les plus récents, SAPEC propose les produits les plus avancés dans son créneau. Un atelier pilote performant permet de tester et de mettre au point les procédés de demain.

NOS SERVICES

Assister, guider, conseiller …

Ils restent à votre service pour effectuer les prototypes nécessaires pour la mise au point avant livraison des échantillons initiaux.

NOS SERVICES

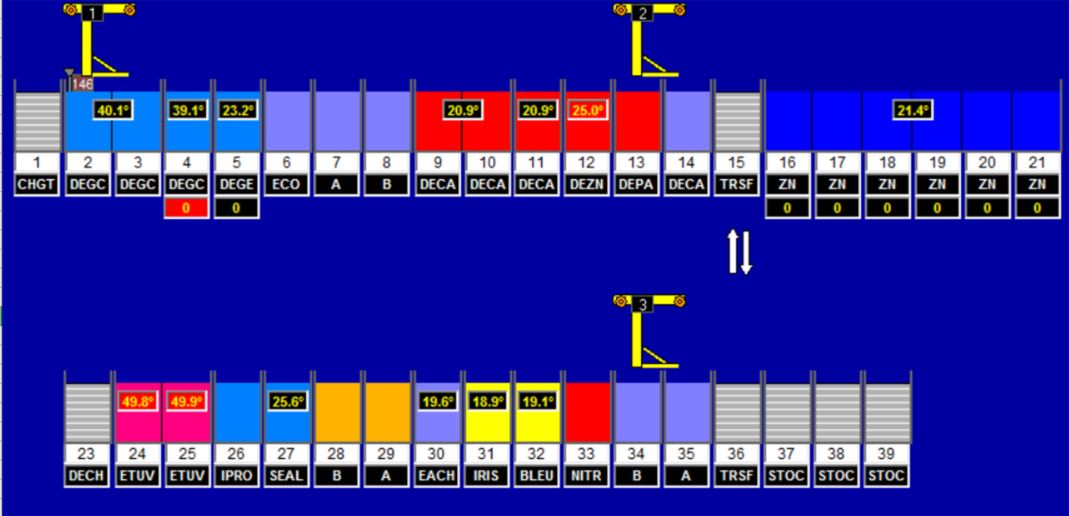

Produire

Ses deux sites distants de quelques kilomètres dans la ville de Thiers permettent de sécuriser les productions. Ils sont complémentaires et peuvent assurer la production de l’autre en cas de problèmes.

Cela lui permet aujourd’hui de proposer un lead time inférieur à 48 heures.

NOS SERVICES

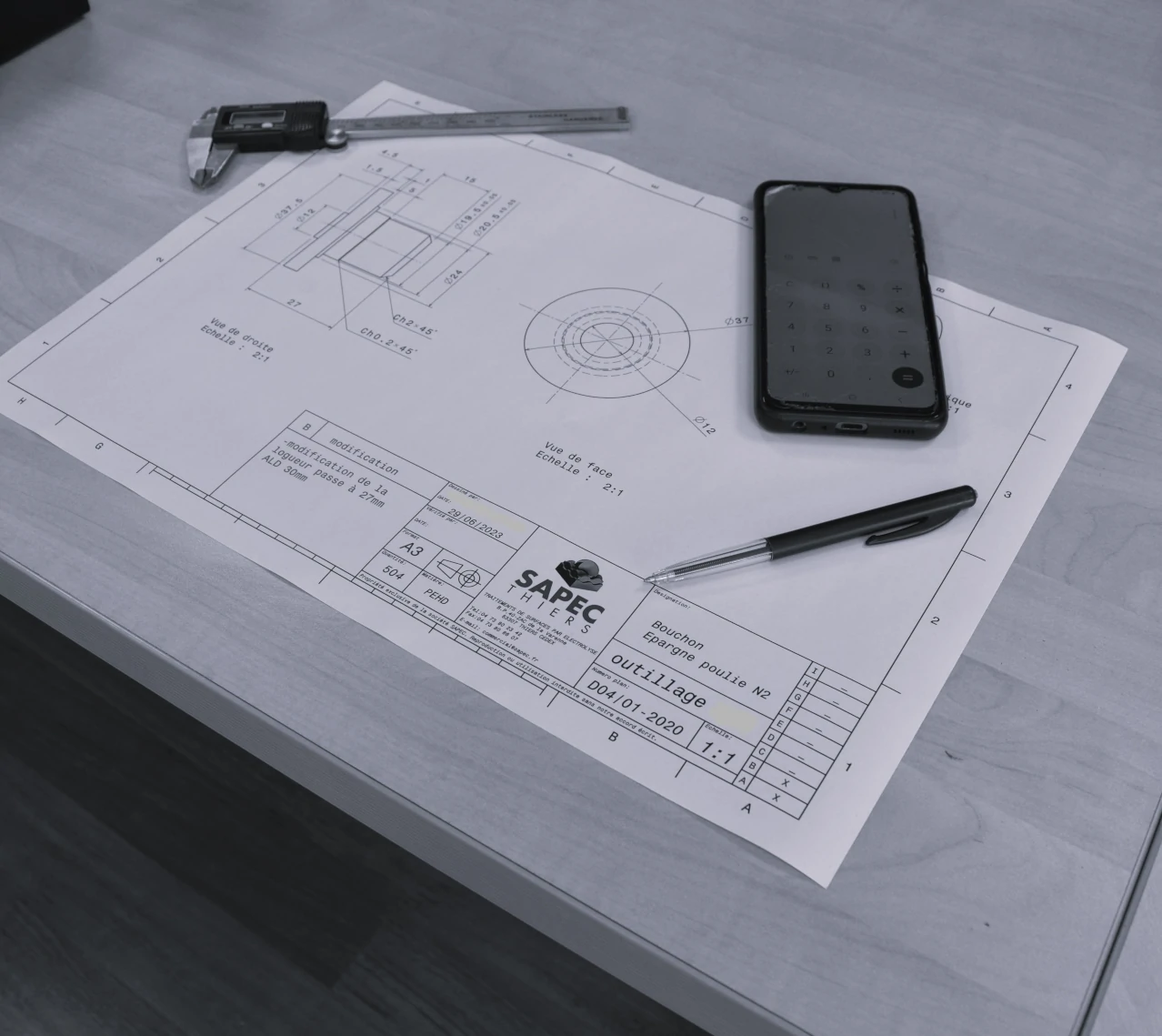

Industrialiser et Maintenir

C’est pourquoi depuis toujours une place importante est accordée à la maintenance, notamment par le biais de RC2E une entreprise composée de 9 personnes opérant à 100% pour SAPEC sur la maintenance et la fabrication des chaines de traitement et autres.

Ainsi la réalisation des outillages en interne permettent une très forte réactivité, et l’opportunité de traiter les pièces complexes.

NOS SERVICES

Contrôler, suivre, améliorer …

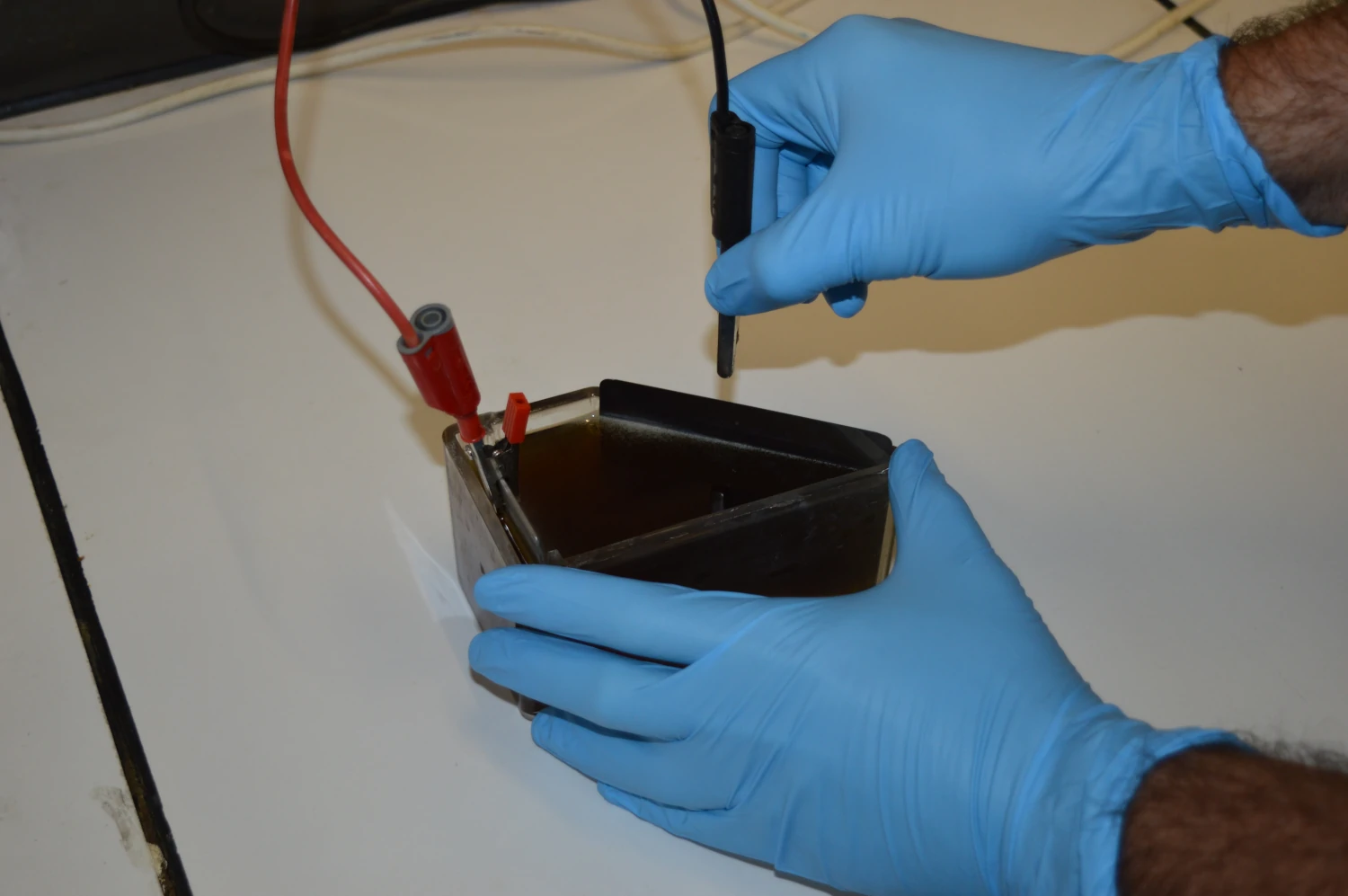

Nos laboratoires disposent de :

- Mesures par fluorescence X.

- Étuve brouillard salin.

- Mesures d’épaisseurs non destructives par induction magnétique.

- Mesures d’adhérence.

- Analyses colorimétriques.

- Analyses volumétriques.

- Analyses et contrôles du dépôt par cellules de Hull.

Notre processus de fabrication est validé par un passage dans une chaine-pilote pour laquelle 30 % de notre effectif est formé.

Nos laboratoires et les chaines de production, assistés par G.P.A.O., nous permettent de garantir un strict respect des cahiers des charges, ainsi que la traçabilité de notre travail pendant 15 ans.

Notre service logistique répond instantanément à vos exigences de délai.

─ ENVIRONNEMENT

Soucieuse de l’environnement depuis sa création

Sapec à toujours eu un coups d’avance sur la protection de l’environnement, c’est pourquoi nous avons mis en place en plus de nos stations d’épuration pilotées en automatique pour un suivi 24h/24h, des filtres à charbons sur chaque site afin d’épurer totalement les eaux de rejets.

Nous avons également une réserve de 2000m3 d’eau afin de limiter notre impact sur le milieu lors des périodes de sécheresse.

─ FAQ

Le zingage de pièces métalliques assure la longévité de celles-ci.

En effet, le traitement de surface consiste à protéger une pièce de la corrosion en venant apposer une couche supplémentaire dites « sacrificielle », cette couche permet, en protégeant la pièce brute de ne pas en altérer les caractéristiques de résistance mécanique.

Sapec propose l'application de Zinc/Zinc-Fer/Zinc-Nickel par électrolyse.

En général l'épaisseur de la couche de zinc se situe entre 5µm et 16µm.

La passivation est réalisée en fin de traitement. Il s'agit d'une conversion chimique de la couche de zinc afin de créer une couche supplémentaire d'oxyde anti-corrosion dans le but de retarder l'arrivée de la rouille blanche.

La rouille blanche apparaît lorsque la couche de zinc est attaquée. Les caractéristiques de la pièce ne sont donc aucunement altérées. Lorsque la rouille rouge apparaît cela veut dire que la couche de protection offerte par le zinc à été intégralement consommée par la corrosion, les caractéristiques de résistances de la pièces peuvent alors être modifiées.

Le zinc-nickel est plus résistant à la corrosion, de plus son potentiel électro-chimique permet un couplage avec l'aluminium. Sa dureté supérieure au zinc améliore sa résistance au gravillonnage.